簡単そうで

一番複雑なのが床塗装

工場・倉庫のコンクリートの床は、躯体の振動や荷重によりクラックや目地割れが生じます。

また、摩耗により素地の劣化も考えられます。

床の塗装は既存塗膜の種類によって改修方法が異なります。

ペンキをこぼしたら既に塗れているような床塗装。なめてかかる業者も少なくありません。

一番接触頻度が多く、

荷重が掛かるのが床です。

改修方法の一例をご紹介

~某精密機械製作所様

施工前現状

強化コンクリートは緻密なので、塗料の密着が懸念されます。

アクリル旧塗膜も所々既存しています。

油分も、至る所にありました。穴やクラックも点在していました。

施工工程

-

事前処理

脱脂剤・シンナーで油分脱脂処理。

旧塗膜を剥離剤でできるだけ除去。

残った旧塗膜除去と下塗の密着向上の為ダイヤカップラーで目荒らし研磨。

エポキシ樹脂モルタル・エポキシパテ・無溶剤エポキシ鏝しごきによる不陸調整。

ダイヤカップラー目荒し研磨

-

下塗

新規コンクリート打設箇所に、浸透性プライマーを下塗。

油分が浸み込んだ箇所には、油面用プライマーをしごき下塗。

密着性に優れている、硅砂入り溶剤形エポキシプライマーを全面下塗。

ピンホール探して再度エポキシパテを充填。

2液性エポキシプライマー下塗

-

塗装・仕上げ

耐久性に優れている、無溶剤エポキシを流しのべローラー仕上げ。

一般的にはここまでですが、この施主様の工場は精密機械工場なので帯電防止のため、アース設置の上、さらにエポキシ系帯電防止塗料2回塗りをして仕上げとなりました。

流し展ベローラー上塗り作業中

-

完成

天井(吹付け)・内壁・鉄骨・クレーン・ガーダーも塗り替えました。

無溶剤エポキシ上塗

某製造工場の床

工場が稼働している中で…試し塗りで検討

社員様による度重なる塗り重ねによって旧塗膜の凹凸が激しく、衝撃による穴や振動によるクラックが著しい現状。

旧塗膜は水系エポキシ塗材でした。

油面もあります。

床研磨機で旧塗膜を全て撤去して、一から厚膜工法で塗装するのがベストなのですが、工場が稼働している中 埃の問題と、莫大な費用を考えると現実的ではありません。

広い工場の中、使用頻度が高いと思われる数ケ所に同じような試し塗りをさせていただきました。

各種エポキシ樹脂等による強靭な塗り床ですが、詳細な改修方法についてはケース・バイ・ケースですのでカットさせていただきます。

一定期間様子を視た後、ご検討の結果OKとの事。

工法を一部 変更・増量のご提案

できるだけ不陸をなくす旨ご要望がありましたので、その工法を一部 変更・増量のご提案をしました。

総面積が大きいので、十数回に分けて施工させていただく事になりました。

工場稼働の中、限られた時間であらゆるスキルを駆使します。

大阪 枚方市 P社 工場床塗装

工場床塗装:無溶剤エポキシ1.5kg/m²仕様

枚方市に所在するP社 工場床塗装の様子をご紹介します。

P社工場床塗装の一区分として、3階の一部862m²が今回の御注文の範囲です。

12月25日(1日目)

養生・ケレン

今回施工範囲に有った設備を前夜に社員様が室内の左右に移動してくれています。

ラインテープも主だったものは剥離してくれています。

非常に有難いことです。

ケレンをする事で発生した埃が拡散しないように施工範囲の周囲に埃避けのビニール養生をした後、既存塗膜の下に残っているテープの除去及び浮膜をケレン棒・スクレーパー等でケレンをしています。

目荒らし研磨

次に床全面にサンダーによる目荒らし研磨をしています。

旧塗膜は水性エポキシです。

エポキシパテ充填

エポキシパテだけではカバーしきれない大きな不陸の調整材としてエポキシ樹脂モルタルなどが有ります。

今回の施工範囲は比較的平滑でしたが、この先施工予定の中にはエポキシ樹脂モルタルが必要な箇所が何箇所か有ります。

またその機会にご紹介します。

写真:旧塗膜剥離部分・凹み部分・クラック等にエポキシパテ充填しています。

扱き塗り

エポキシパテだけでは無数にある小さい痘痕(あばた)は埋めきれず、本番の流し展の前により良い仕上げにするために仕上げ材と同じ無溶剤エポキシをコテで扱き塗りします。

留意点

ここで1つ留意点を揚げますと、この下塗りとも言える「無溶剤エポキシのコテ扱き塗り」を仮に「溶剤形エポキシのプライマーや溶剤形上塗り材」で施工した場合、多くの場合は旧塗膜(今回の場合水性性エポキシ)に悪影響を与えます。

上から塗装する塗料の溶剤が強くて下地を犯して旧塗膜が付着していない(リフティング)状態にしてしまいます。

ところが無溶剤エポキシの場合、旧塗膜のリフティングの原因となる溶剤が入っていない為、リフティングは発生しません。

12月26日(2日目)

翌朝小さなゴミや突起物にペーパー研磨するとともに、ピンホール(昨日に埋めきれなかった小さな穴)を探してテープを目印としてマーキングしていきます。

ピンホールに速乾型エポキシパテを充填。

墨でスパン割り

いよいよ本番の流し展!!!……

…その前に1セット(15kg) を流し展する面積を墨でスパン割りします。

写真は墨打ちのラインです。

ちなみに今回の仕様では15kg/約12m²です。

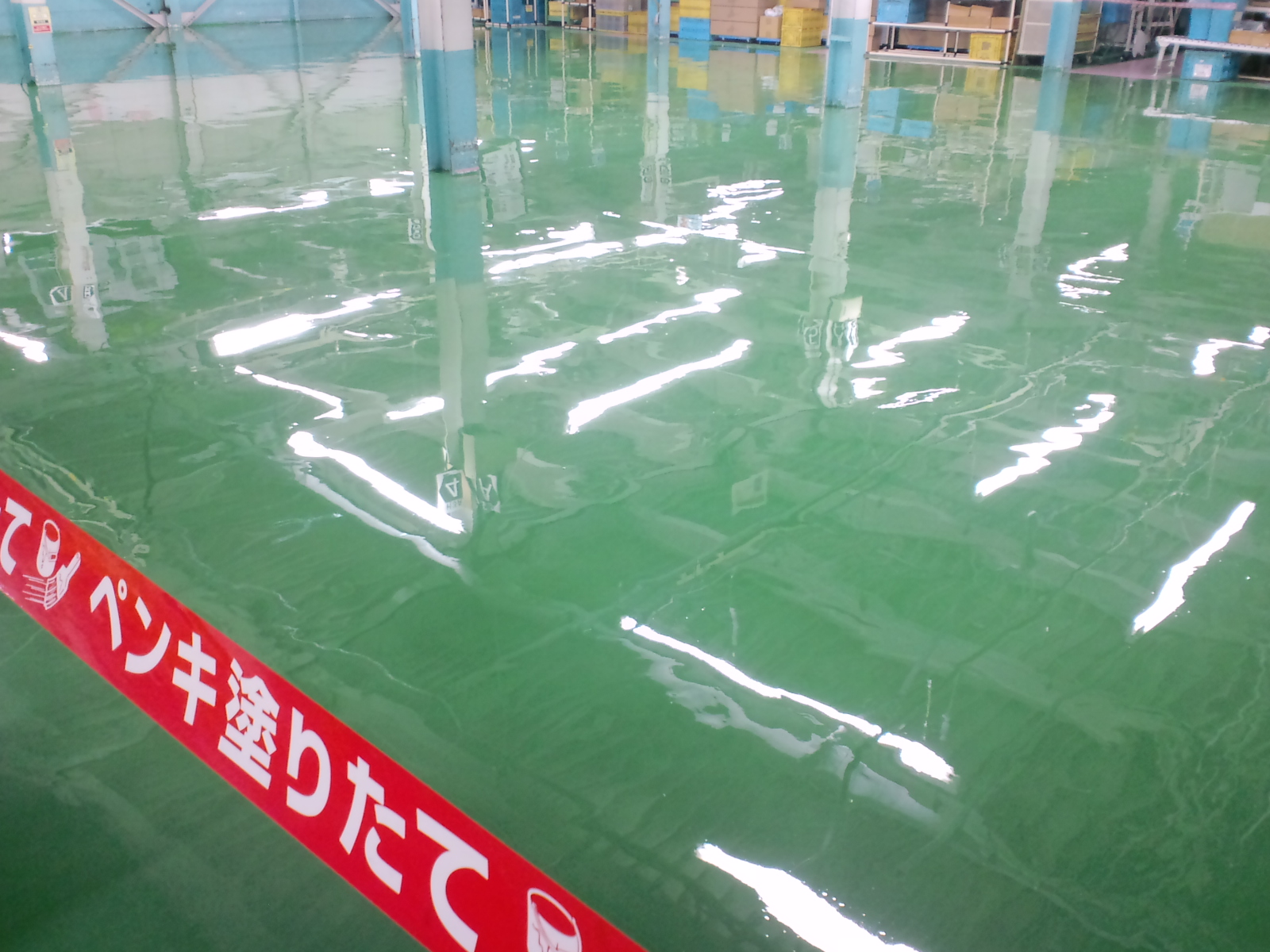

完成

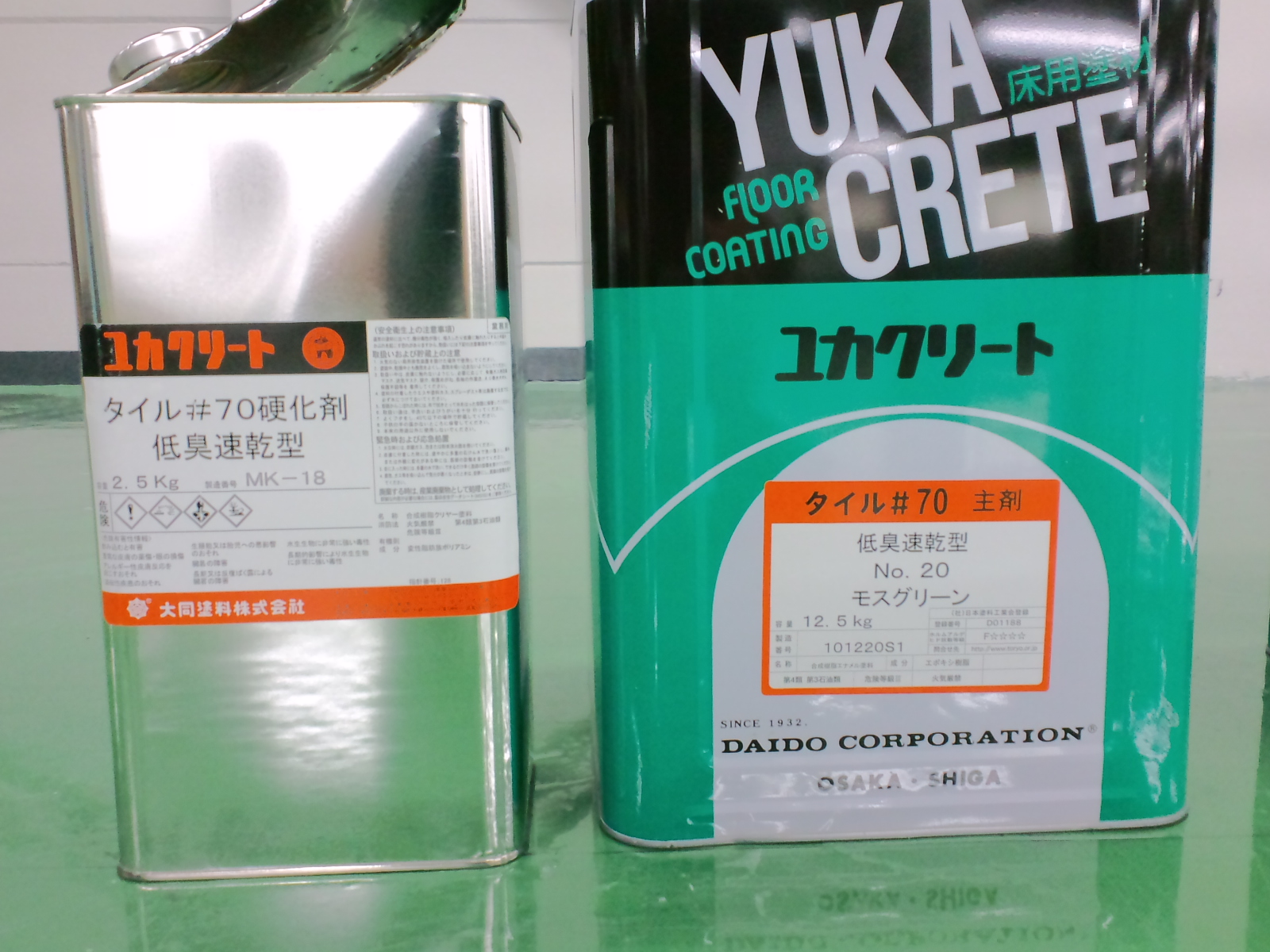

無溶剤エポキシ:大同塗料ユカクリートタイル#70です。

今回の仕様では扱き塗りと合わせて1.5kg/m²の塗布量です。

工場の床塗装としては、耐久性・耐薬品性・耐衝撃性等あらゆる点で優れた塗り床材です。

今回使用している材料は「低臭速乾型」なので匂いも少ないし、冬の低温下でも、12時間も有れば(翌朝)には歩行可能な強度になります。

完成です。

P社 工場床塗装のケースで考える

持論ですが、無溶剤エポキシ仕上げの床塗装は一番

「費用対効果の高い床塗装」だと思います。

床塗装前の下地処理は仕上げ塗料が何であろうと「共通」だとして、「アクリル」・「ウレタン」・「エポキシ」などそれぞれ薄膜形塗装での1回塗当たりの塗布量は0.1~0.15kg/m²です。

これだけだと直ぐに摩耗するかちょっとした衝撃で剥離してしまいます。

なので2~3回塗りをしなければ十分な耐久性が得られません。

仮に0.15kg/m²×3回塗りですと0.45kg/m²です。

3回塗りをする工費と、塗り重ねの乾燥時間も考慮する必要があります。

無溶剤エポキシコテ流しのべ工法だと、例えば今回の私共の仕様ではしごき塗り0.2kg/m²が1回目塗りです。

続いて2回目塗りで1.3kg/m²塗布します。

これだけで薄膜塗装の約10回塗りに相当する塗布量になります。

トータルの施工費は下地処理も含めて薄膜塗装3回塗りの2倍程度ですが、その価値は5倍も6倍もあると思います。

要するに、施工費全体の中で工費としては薄膜3回りと厚膜2回塗りとではほぼ同じ程度ですが、アップするのは材料費がほとんどであるという事です。

今回施工させていただいている工場の床の「程度」に留まらず、もっと様々な悪条件が重なっている工場・倉庫の床は沢山あると思います。

そういった場合、一番間違いのない下地調整は「旧塗膜全面剥離」の上「樹脂モルタルでの不陸調整」でしょう。

でも、実際は費用も・手間も・工期も・環境も……と考えたら現実的でないことが多いです。

弊社は、そう言うトラブルをごまかす様な施工方法ではなく、

その工場・倉庫の使用条件に耐えうる、

しかも費用対効果も十分考慮した施工方法をご提案いたします。